内容概述引言 由于高温钛合金具有高的比强度、比刚度和良好的高温力学性能,因此采用高温钛合金替代耐热钢或李...

引言

由于高温钛合金具有高的比强度、比刚度和良好的高温力学性能,因此采用高温钛合金替代耐热钢或李四清高级工程师,研究方向为高温钛合金。镍基高温合金,制成航空发动机零件,可以减轻发动机结构重量,提高推重比和结构效益。从20世纪50年代开始,世界各国相继研制出一系列高温钛合金,并广泛应用于航空发动机,对航空发动机研制与发展起到了巨大推动作用。迄今为止,航空发动机用的高温钛合金使用温度达到了600℃,如英国的IMI834、美国的Ti-1100、俄罗斯的BT36和国内的Ti60、Ti600等高温钛合金,其中最具代表性的是IMI834钛合金。IMI834钛合金是由英国帝国金属公司研制的一种长期使用温度为600℃的近α型高温钛合金,其名义成分为Ti–5.8Al–4Sn–3.5Zr–0.5Mo–0.7Nb–0.35Si–0.06C。该合金具有良好的拉伸、蠕变和疲劳等综合性能,并具有良好的热加工工艺性和可焊接性,被广泛应用于军用、民用航空发动机高压压气机的盘、叶片、离心叶轮、整体叶盘和机匣。已报道的IMI834钛合金研究方面资料主要集中于小规格棒材,而大截面尺寸锻件研究资料比较少。本文进行了1000~1030℃两相区固溶温度热处理试验,观察了不同条件下的显微组织,测试了室温拉伸、高温拉伸、高温热稳定性和高温持久等力学性能,并分析了固溶温度对显微组织和力学性能的影响。

1.试验及方法

试验所用材料为(α+β)两相区锻造的IMI834钛合金锻件,采用的锻造设备为63MN液压机,锻造温度为985~1015℃,模具温度为950℃,终锻温度为950℃,锻后空冷到室温。锻件轮廓尺寸为ϕ450mm×260mm,最大截面尺寸大约为120mm。锻件的合金成分(质量百分比)为Ti–5.76Al–4.02Sn–3.56Zr–0.52Mo–0.68Nb–0.33Si–0.05C–0.10O,采用金相法测定的β转变温度为1050℃。将锻件沿纵向切成二等分,在1/2锻件上开展不同固溶温度的热处理工艺试验,热处理制度为1000℃/2h、OQ(油淬)+700℃/2h、AC(空冷)、1015℃/2h、OQ+700℃/2h、AC、1030℃/2h、OQ+700℃/2h、AC。

显微组织试样取自室温拉伸试样标距与螺纹之间的圆弧过渡处,使用200~1000目水砂纸进行打磨,再在绒布上进行机械抛光,抛光剂为SiO2悬浮液。抛光后的显微组织试样采用Kroll腐蚀剂进行涂擦腐蚀,腐蚀剂为体积分数为3%HF、6%HNO3和91%H2O组成的混合液,腐蚀时间为6~8s。在LEICA DMI-3000M型光学显微镜上观察显微组织。从室温拉伸试样标距与螺纹之间的圆弧过渡处切取厚度为0.2mm试片,将试片机械减薄至40~50mm,制成ϕ3mm薄片,采用双喷电解减薄方法制成透射电镜用的薄膜试样。在JEOL-2100型透射电镜上进行显微组织观察,操作电压为200kV。

在热处理后试验件的中心部位取各种力学性能试样,各种状态下获得的力学性能均为3根试样的平均值。室温拉伸、600℃拉伸、热稳定性试样均采用标距为ϕ5mm×25mm的圆柱形试样,试样热稳定性为机加工后经电炉中600℃/100h热暴露后的、保留表面氧化层的室温拉伸性能。室温拉伸和热稳定性试验的测试标准为GB/T228.1—2010,600℃拉伸试验的测试标准为GB4338—2006,拉伸试验机型号均为Instron4507电子万能材料试验机,600℃持久试验的测试标准为HB5150—1996,所有力学性能测试均在中国航发北京航空材料研究院检测中心进行。

2.结果与讨论

2.1显微组织

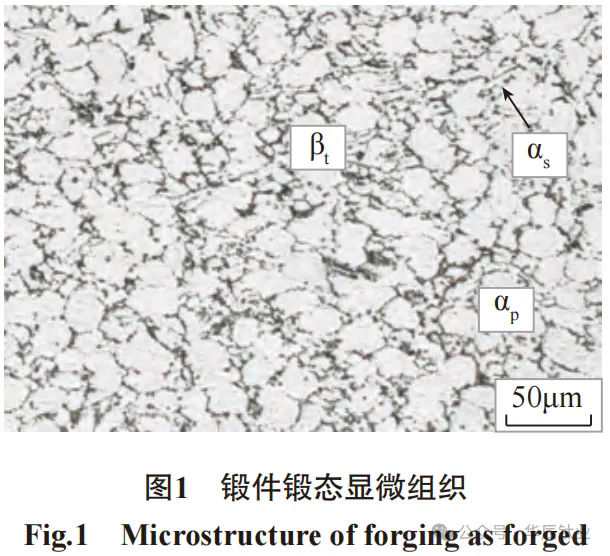

锻件的锻态显微组织如图1所示。

锻件的锻态显微组织如图1所示。锻态显微组织为(α+β)两相区锻造获得的等轴组织。初生α相(αp)含量大约为60%,形貌为球状、椭球状或沿变形方向的拉长状,且分布比较均匀。β转变组织(βt)中的次生α相(αs)表现为细小的、扭曲的长条状或短棒状,尺寸差异也比较大,长度与宽度的比值较小。由于采用较低的预制坯加热温度、低的模具温度、较慢的锻造速率和锻后空冷的锻造工艺参数,造成锻件的终锻温度降低,因此锻态显微组织中的初生αp相含量较高、次生αs相表现为细小的、扭曲的长条状或短棒状。

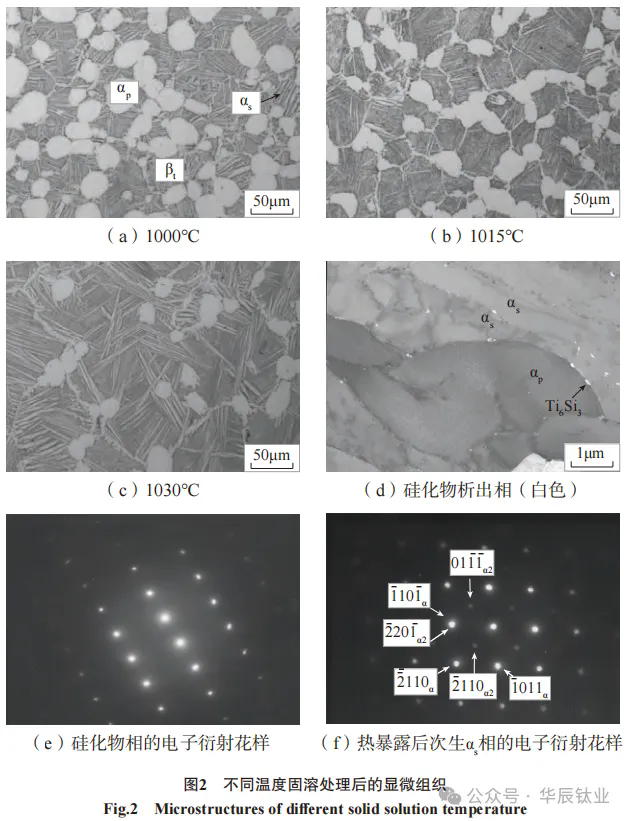

图2(a)~(c)为β转变温度以下的1000℃、1015℃和1030℃温度固溶处理后锻件的显微组织。

可知,经1000℃、1015℃和1030℃温度固溶+700℃时效热处理后的显微组织均为典型的双态组织,即在β转变组织基体上存在小量的初生αp相。1000℃、1015℃和1030℃温度固溶后的初生αp相形貌均表现为球状且分布比较均匀,表明固溶时初生αp相发生了完全再结晶,初生αp相尺寸基本上相当,平均直径大约为20mm;1000℃、1015℃和1030℃温度固溶后的β转变组织呈球状,也表明固溶时β相发生了完全再结晶,β转变组织中的次生αs相均为片状,宽度相当,大约为0.7mm,次生αs相片呈并列状,即所谓的α集束。试验发现,1000℃、1015℃和1030℃温度固溶处理后的初生αp相体积百分比大约分别为40%、27%和12%。随(α+β)相区固溶处理温度升高,初生αp相含量不断降低,而相应的β转变组织含量不断增加,β转变组织尺寸及次生αs相集束尺寸稍微有所增大。

与锻态显微组织(图1)相比,经1000~1030℃温度固溶处理后的显微组织均匀性有一定程度的改善,如图2(a)~(c)所示;初生αp相完全球化,含量和尺寸减小;β转变组织形貌基本上为球状,次生αs相的长度和宽度的比值较大。热处理前后的初生αp相和β转变组织形貌变化说明,锻态试验件经较高的(α+β)两相区温度固溶处理时,发生了初生αp相和β晶粒再结晶。

通过透射电镜观察发现,在1000~1030℃温度固溶+700℃时效热处理后的显微组织中均存在非常细小的S2型硅化物析出相,即(TiZr)6Si3。硅化物相主要在β转变组织中的次生α片与片之间边界上和初生α相与β转变组织边界上析出,硅化物析出相的形貌主要为椭球状,少量呈杆状,长度在几个nm~200nm范围内。图2(d)、(e)分别是1030℃温度固溶+700℃时效处理条件下的透射电镜暗场像和相应的硅化物析出相(白色)的电子衍射花样。不同固溶温度下的(TiZr)6Si3的尺寸和形貌基本上相似。

通过透射电镜观察发现,在固溶+时效处理条件下,初生αp相和次生αs相的衍射花样中不存在超点阵衍射斑点,说明固溶+时效处理条件下没有析出α2相。而经600℃/100h热暴露后,初生αp相和次生αs相的衍射花样中均存在超点阵衍射斑点,表明析出了α2相,但由于α2析出相尺寸非常细小,透射电镜没有观察到。图2(f)是热暴露后次生αs相的电子衍射花样及标定,方向为[112-3]α//[011-2]α2。

高温固溶时,α相和β相之间达到相平衡状态,将产生合金元素分配作用,即α稳定元素(Al、O、Sn)倾向于在α相上富集,而β稳定元素倾向于在β相上富集。固溶温度越低,合金元素分配作用越明显。近α型高温钛合金在固溶后的快速冷却过程中,高温β相将发生马氏体转变,形成片状的、过饱和的马氏体α'相。在中等温度时效过程中,不稳定的马氏体α'相将发生分解,转变成次生α相和极少量的剩余β相。剩余的β相通常位于β转变组织中的次生α相片/片的边界上,在光学显微镜下是不可见的,通过扫描电镜和透射电镜可观察到。IMI834钛合金属于近α型钛合金,α稳定元素(Al、O、C)及中性元素(Sn、Zr)含量高,β稳定元素(Mo、Nb和Si)含量的总和也仅为1.5%,因此室温稳定状态下的IMI834钛合金中的α相占绝大多数,而剩余的β相含量非常少。

由于钛合金中加入Si元素明显地提高了高温蠕变性能、稍微地降低了塑性,因此高温钛合金通常加入了小量的Si元素。Si元素在钛合金中的α相和b相中均有小量的固溶度。Si属于β稳定元素,β相中的Si元素含量高于α相。经固溶+时效处理后,含Si的高温钛合金将产生硅化物析出,硅化物类型有S1型——(TiZr)5Si3和S2型——(TiZr)6Si3,硅化物类型主要取决于合金成分和热处理。IMI834钛合金名义成分中的Si元素含量为0.35%,经高温固溶+时效处理后,在显微组织中将析出硅化物相。已报道的资料表明,IMI834钛合金存在S1型和S2型硅化物。通过透射电镜的硅化物电子衍射花样分析发现,1000~1030℃固溶+700℃时效处理的IMI834钛合金中只存在S2型——(TiZr)6Si3硅化物,如图2(d)和(e)所示。

为了提高热强性(如高温、持久和蠕变强度),高温钛合金中往往加入了较多的α稳定元素(Al、O)及中性元素(Sn、Zr)。在热处理和高温长期热暴露过程中,有可能在a相中析出长程有序的α2相(Ti3Al),α2相与α相保持共格关系。α2相对力学性能具有明显的影响,即在提高强度的同时,却明显地降低塑性。根据Rosenberg提出的Al当量经验公式,即[A1]当=%Al+%Sn/3+%Zr/6+10%(O)≤9%,可判定钛合金中α2相沉淀析出趋势。

根据试验材料的成分计算,其铝当量为8.7%,已经非常接近9%的极限值,具有长程有序的α2(Ti3Al)相沉淀析出的趋势。还可根据α相的电子衍射花样内有无超点阵衍射斑点,来确定是否有α2相析出。透射电镜试验发现,经600℃/100h热暴露后的初生αp相和次生αs相基体的电子衍射花样中均存在明显的超点阵衍射斑点,说明初生αp相和次生αs相内均析出了α2(Ti3Al)相。

2.2拉伸性能

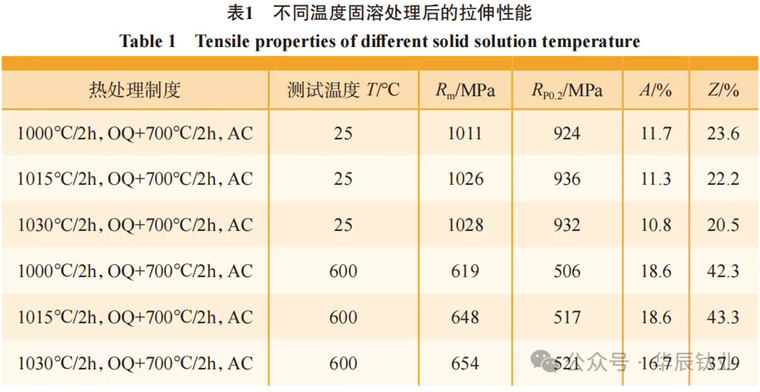

1000℃、1015℃和1030℃固溶(+700℃时效)热处理后的室温、600℃拉伸性能见表1。

由表1可知,经1000~1030℃温度范围内固溶处理,锻件均具有良好的室温、600℃拉伸性能。对比发现,固溶温度从1000℃升高到1015℃,室温、600℃拉伸强度有一定程度的提高,而塑性稍微有所下降;固溶温度从1015℃升高到1030℃,室温、600℃拉伸强度略有提高,而塑性略微降低。试验结果表明,随固溶温度升高,室温、600℃拉伸强度有一定程度的提高,而塑性稍微有所降低,这与文献资料报道的试验结果相似。室温、高温拉伸强度是次生α集束尺寸和合金元素分配综合作用的结果。固溶温度升高,合金元素分配作用降低,室温、高温拉伸强度提高。拉伸塑性主要与滑移带长度密切相关。固溶温度升高,初生α相含量减少,β转变组织中的次生α集束尺寸增大,造成滑移带长度增大,材料断裂前所能承受的塑性变形能力减小,拉伸塑性降低。

2.3热稳定性

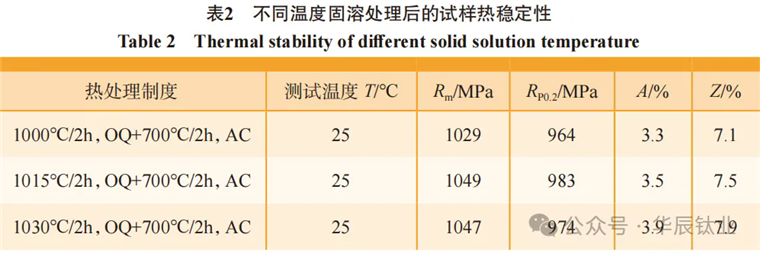

1000℃、1015℃和1030℃固溶(+700℃时效)后的600℃试样热稳定性如表2所示(即试样热暴露后的室温拉伸性能,保留表面氧化层)。

不同温度固溶处理后的600℃试样热稳定性基本上相当。与未暴露的相比(表1中的室温拉伸性能),经过600℃/100h热暴露后的室温拉伸强度均稍微有所提高,而塑性降低非常明显,但室温拉伸延伸率、断面收缩率基本上分别维持在3%和7%,是可接受的水平,表明IMI834钛合金具有较好的热稳定性。热稳定性是指高温长期热暴露后维持可接受的塑性的能力,是高温钛合金在航空发动机应用的关键技术指标之一。试样热稳定性是所谓的表面稳定性,表面稳定性影响主要包括表面富氧层(α层)的影响和内部组织变化造成的塑性降低(即所谓的内部组织稳定性)。钛合金在大气环境下的高温热暴露过程中将产生的表面富氧层(即α层),表面富氧层是非常硬、非常脆的,拉伸过程中表面富氧层首先开裂,引起应力集中,明显地降低拉伸塑性,因此表面富氧层是导致热稳定性降低的主要原因之一。内部组织稳定性是指高温长期热暴露过程中发生的显微组织变化造成的拉伸塑性降低。为了提高高温钛合金的热强性,在高温钛合金中加入了较多的α稳定元素(如Al、O和C元素)及中性元素(如Sn和Zr元素)和少量的β稳定元素(Mo、Nb、Ta和Si元素)。在高温长期热暴露过程中,在基体显微组织中将析出非常细小的α2(Ti3Al)相和硅化物相,这两种析出相对合金的热强性有利,但对合金的塑性非常有害,尤其是α2(Ti3Al)相。透射电镜观察发现,经600℃/100h长期热暴露后,在初生αp相和次生αs相基体上析出了α2(Ti3Al)相,如图2(f)所示;在αs相片与片状之间的、β转变组织与初生αp相的边界上和片状αs相内部析出了更多的(TiZr)6Si3相。表面富氧层(α层)、α2(Ti3Al)相和(TiZr)6Si3是造成试样热稳定性急剧降低的主要原因,尤其是表面富氧层(α层),这与其他研究人员的结果一致。

2.4持久性能

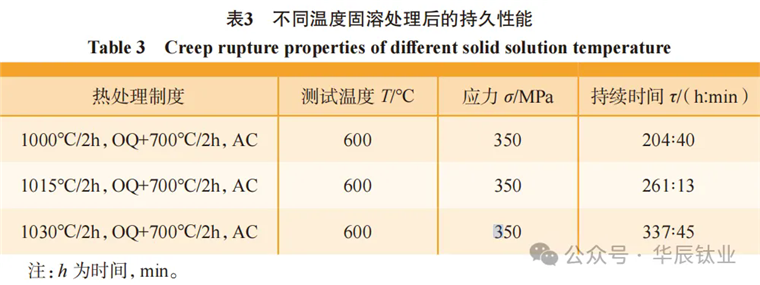

1000℃、1015℃和1030℃固溶(+700℃时效)后的600℃持久性能见表3。

不同温度固溶处理后,均具有非常良好的600℃持久性能。随固溶温度升高,600℃持久性能获得明显的提高,这与显微组织和合金元素分配作用有关。随固溶温度升高,初生α相含量减少,β转变组织的尺寸增大,界面密度降低,对600℃持久有利。随固溶温度升高,合金元素分配作用降低,α稳定元素在高温β相中含量增加,提高了β转变组织的强度,使得持久性能进一步改善。

3.结论

(1)在1000~1030℃范围内,随固溶温度升高,初生α相含量不断降低,β转变组织尺寸和次生α相集束尺寸略有增大。

(2)随固溶温度升高,室温、600℃拉伸强度有一定程度的提高,而室温、600℃拉伸塑性略有降低。拉伸性能是次生α相集束尺寸和合金元素分配的综合作用的结果。

(3)在1000~1030℃范围内固溶处理后的试样热稳定性基本上相当。与未热暴露的相比,试样热暴露后的室温拉伸强度略有增加、塑性明显地降低,但试样热暴露后的室温拉伸塑性维持在可接受水平。

(4)随固溶温度升高,600℃持久性能得到明显的提高。与β转变组织尺寸增大、界面密度降低和合金元素分配作用降低有关。

2025年铁合金在线第二十届国际钛锆产业发展年会将于9月15-17日在北京隆重举行,聚势而上,破局向新,让我们以钛锆为名,共赴北京之约!,点击 2025年铁合金在线第二十届国际钛锆产业发展年会 查看更多。