内容概述为了解决直径大、厚度小硬质合金圆盘切刀烧结坯椭圆变形和弯曲变形的问题,本研究探讨了压制料盒设计、...

为了解决直径大、厚度小硬质合金圆盘切刀烧结坯椭圆变形和弯曲变形的问题,本研究探讨了压制料盒设计、石墨舟皿槽型设计、烧结涂料选择和涂刷方式等因素对烧结坯变形的影响。结果表明,缩小料盒存料空间、增加进料面积、减小出料口面积的料盒设计能有效改善制粒料下料不均现象,进而改善产品的椭圆变形,外径椭圆变形值可降至0.3 mm,内径椭圆变形值可降至0.4 mm;通过石墨舟皿的槽型设计,增强烧结过程中烧结坯表面与炉内气氛的接触,有利于防止烧结坯的弯曲变形;采用惰性氧化物取代含碳有机物涂料对石墨烧结舟皿进行防黏处理,可使烧结坯弯曲变形值降至0.1 mm;对石墨舟皿进行双面涂刷对烧结坯弯曲变形控制的效果优于单面涂刷。

硬质合金圆盘切刀因具备分切质量好、加工效率高等优点,被广泛应用于电磁钢板、锂电池极片、瓦楞纸、电工电讯、办公机械等行业[1–2]。绿色低碳经济发展模式对金属板材精密分切加工技术提出了更高要求,锂电是目前和今后最重要的清洁新能源产品之一,其关键核心技术之一是其正负极片的分切,一旦出现毛刺极易导致正负极的接触而爆炸,所以对分切刀具精度要求非常高[3–6]。圆盘切刀坯的变形程度会影响成品刀的加工精度和加工效率,而大直径硬质合金圆盘切刀坯在烧结过程中极易发生变形,变形方式一般分为椭圆变形和弯曲变形[7–8]。尽管部分弯曲变形可以通过返烧进行矫正处理,但返烧不可避免地给硬质合金的组织结构和性能带来不利影响[9]。

硬质合金产品变形主要与成形和烧结过程有关,主要的变形因素有以下两个方面:一方面,单个产品中不同位置压坯密度不同,在烧结收缩过程中对应的实际收缩系数不一致,从而引起产品变形[10–11]。另一方面,烧结过程中局部碳气氛差异会造成产品的各部分不能同时出现液相或液相量有差异,进而引起产品变形[15–17]。除此之外,压坯在烧结过程中温度不均、烧结时支撑面是否处于水平、石墨舟皿的涂料状态等[18–19],也是影响硬质合金产品变形的因素。本研究的对象为大直径薄片产品,由于直径与厚度方向的尺寸差异过大,更易放大压坯密度不均的情况[12–14];大直径圆盘切刀坯产品比表面积大,与石墨舟皿接触面易获得碳补充而非接触面易失去碳,造成上下表面有较大含碳量差异,碳含量差异影响出现液相的温度,导致产品收缩不同步引起弯曲变形。本研究从改善烧结坯密度均匀性以及碳含量差异入手,对料盒设计和石墨舟皿的槽型、涂料及涂料方式进行探讨,以降低大直径硬质合金圆盘切刀烧结坯的变形,提升产品合格率。

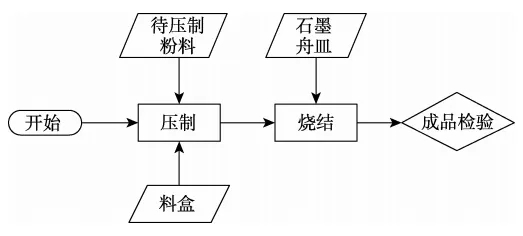

图1大直径硬质合金圆盘切刀毛坯制造工艺流程

Fig.1 Manufacturing process of large diameter carbide disc cutter blank

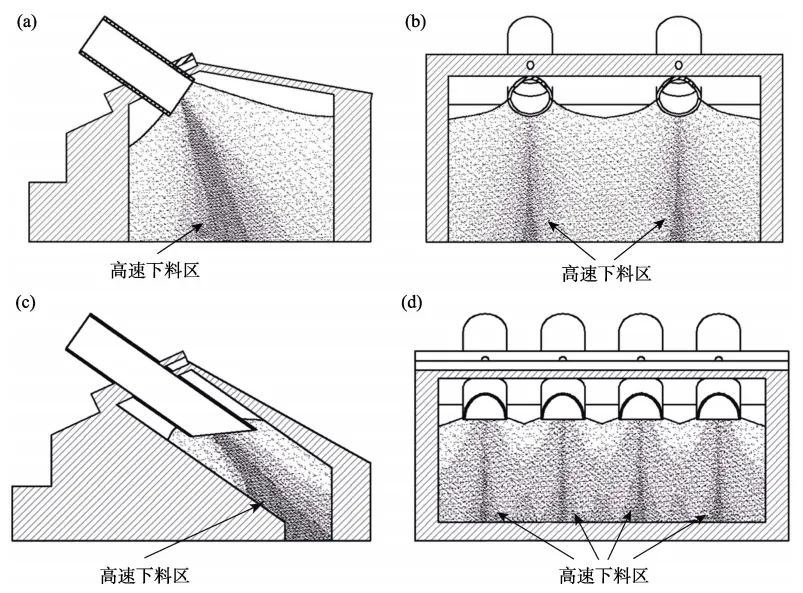

(a)传统料盒侧面;(b)传统料盒正面;(c)新型料盒侧面;(d)新型料盒正面

图2料盒内部剖面图

Fig.2 Internal structure of press feeding boxes

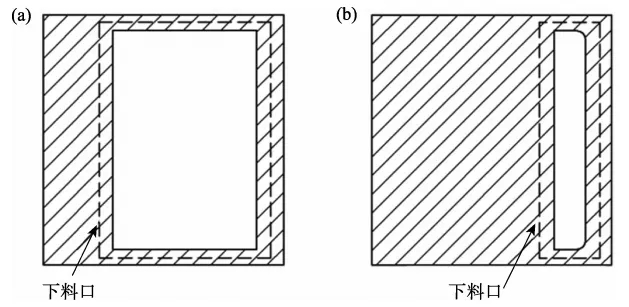

(a)传统料盒;(b)新型料盒

图3压制料盒出口示意图

Fig.3 Schematic diagram of press feeding boxes outlet

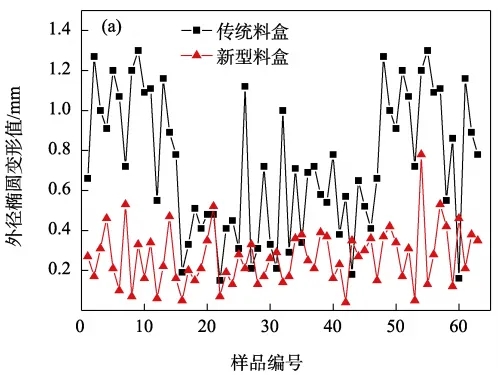

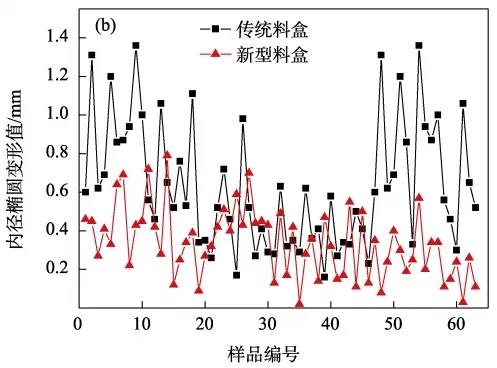

(a)外径;(b)内径

图4使用新旧料盒的产品椭圆变形值

Fig.4 Oval deformation value of products using traditional and new design boxes

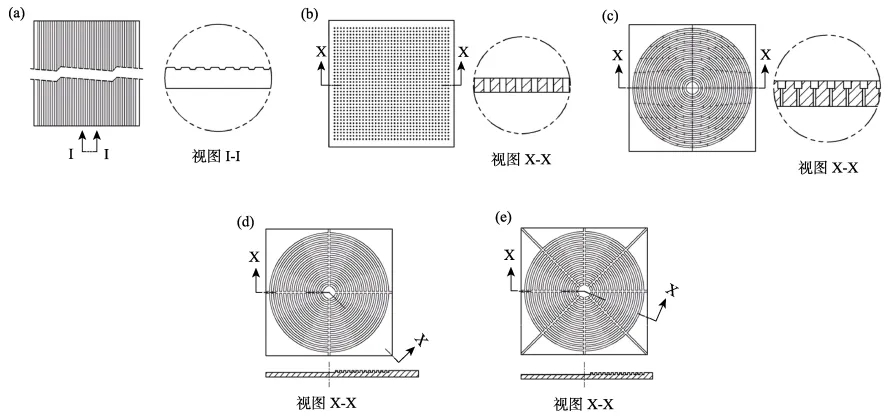

(a)方案A;(b)方案B;(c)方案C;

(d)方案D;(e)方案E

图5石墨舟皿槽型设计方案

Fig.5 Design scheme for graphite boat tank type

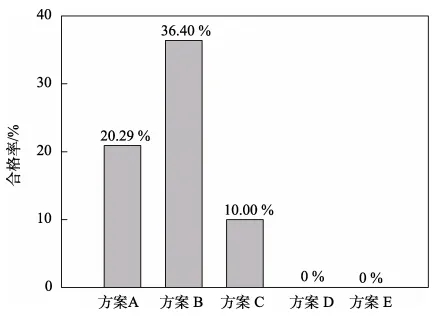

图6石墨舟皿槽型设计对烧结坯弯曲变形控制合格率的影响

Fig.6 Effect of graphite tray groove design on the bending deformation control pass rate of the as-sintered products

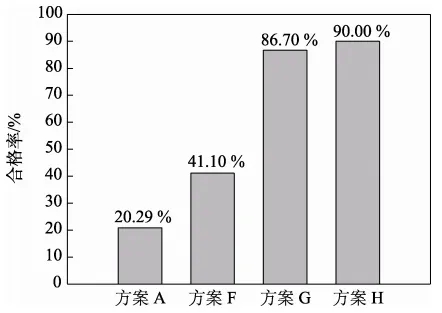

图7石墨舟皿涂料方案对烧结坯弯曲变形控制合格率的影响

Fig.7 Influence of graphite boat coating scheme on qualified rate of bending deformation control of sintered billet

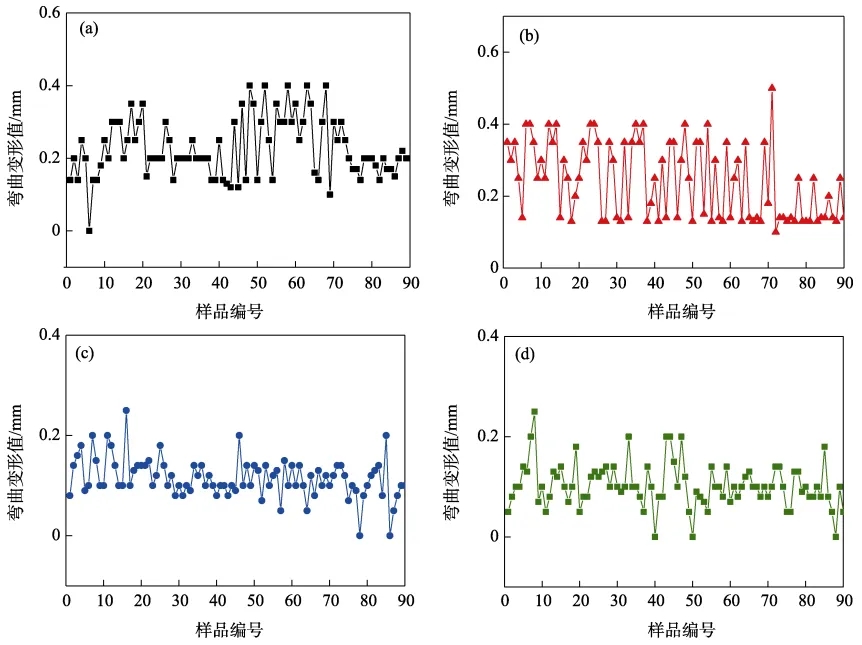

(a)方案A;(b)方案F;(c)方案G;(d)方案H

图8石墨舟皿的涂料方案对烧结坯弯曲变形值的影响

Fig.8 Influence of coating scheme of graphite boat on bending deformation value of sintered blank

通过分析产品在压制、烧结过程的物理化学变化过程,结合大直径硬质合金圆盘切刀坯的形状特点,本研究通过改变压制料盒设计、石墨舟皿槽型设计、舟皿涂料选择及涂刷方式这三个方向探索烧结坯变形控制方法,得出如下结论:

(1)缩小料盒存料空间、减小出料口面积、增加横向进料面积的新型料盒设计,能有效改善待压制粉末原料下料不均的问题,进而降低产品的椭圆变形,外径椭圆变形平均值可降至0.3 mm,内径椭圆变形平均值可降至0.4 mm。

(2)不同的石墨板槽型设计会影响产品的弯曲变形,其中增强产品下表面与整个炉气氛空间连通的设计有利于弯曲变形的改善。

(3)石墨板涂料双面涂刷相较于单面涂刷,更利于产品弯曲变形的改善。使用含碳有机涂料时,双面涂刷弯曲合格率比单面涂刷提升约20%;使用氧化物涂料时,双面涂刷弯曲合格率比单面涂刷提升4%。

(4)使用惰性氧化物涂料双面涂刷石墨板,产品弯曲变形合格率可达90.00%,弯曲变形值降至0.1 mm左右。