所属系别

内容概述一、汽车用镁合金材料分类 汽车用镁合金按成形工艺可分为铸造镁合金和锻造镁合金两大类,二者在技术成...

一、汽车用镁合金材料分类

汽车用镁合金按成形工艺可分为铸造镁合金和锻造镁合金两大类,二者在技术成熟度、性能特点及应用场景上形成互补。

(一)铸造镁合金:轻量化应用的主力军

铸造镁合金凭借成熟的工艺和完善的产业链,目前在汽车用镁合金中占据主导地位,压铸工艺是其核心应用方式。根据合金体系差异,主流类型包括:

Mg-Al系合金:在性能与成本之间取得最优平衡,是汽车领域最成熟的镁合金家族。其中,AZ系(以AZ91D为代表)以高强度和高流动性见长,适用于压铸结构件;AM系(如AM50、AM60)因其延展性和冲击韧性,广泛用于方向盘骨架和座椅支架等安全部件;AS系(如AS21、AS41)因含Mg₂Si强化相,在高温抗蠕变性能上表现优异,适用于发动机周边部件;AE系(如AE42)通过稀土元素的添加,提升了耐蚀性和高温强度,是变速箱壳体等核心部件的优选材料。

Mg-RE合金:以WE43、WE54为代表,稀土元素的赋能使其具备在250°C以上长期工作的能力。这类合金在航空航天领域已有成熟应用,随着汽车智能座舱和热管理系统的升级需求,其在散热器、控制器壳体等部件的应用潜力正逐步释放。若稀土成本下降,Mg-RE合金有望成为高端车型的核心材料。

近年来,铸造镁合金通过技术革新实现了性能突破。例如,稀土、Ca、Sr等元素的添加可细化晶粒并抑制脆性相生成;半固态压铸和超声处理等工艺则显著提高了材料的组织均匀性和致密性。4000T超大型半固态注射成型机的应用,已成功实现一体化大型铸件的量产。

(二)锻造镁合金:高性能场景的突破方向

锻造镁合金受限于镁的六方密排晶体结构,室温下延展性较差,加工难度较大。但在225°C以上温度时,其额外滑移系统被激活,展现出优异的热成形性能。目前主流品种包括AZ31、AZ61(Mg-Al-Zn系)和ZK60(Mg-Zn-Zr系),它们以薄板或管材形式广泛应用于航空航天和高端装备领域,兼具高强度与韧性。

技术升级正在推动锻造镁合金逐步进入汽车市场。例如,添加Y、Ce、Nd等微量元素可实现晶粒细化与强度提升,等通道转角挤压和差速轧制等新工艺则将晶粒细化至微米级,进一步优化力学性能。然而,热成形工艺的高能耗、较高的材料成本(轧制成形成本为原材料的3-5倍)以及腐蚀防护难题,仍限制了其大规模应用。

二、2025-2030年汽车用镁合金前景预测

在“双碳”目标和新能源汽车续航焦虑的双重驱动下,镁合金凭借其轻量化的核心优势,叠加技术突破与政策支持,预计国内外市场将进入加速增长期。根据《节能与新能源汽车技术路线图2.0》,2025年单车镁合金用量目标为25kg,2030年将提升至45kg。

(一)中国汽车工业用镁合金前景

1.2025年:规模化应用起步期

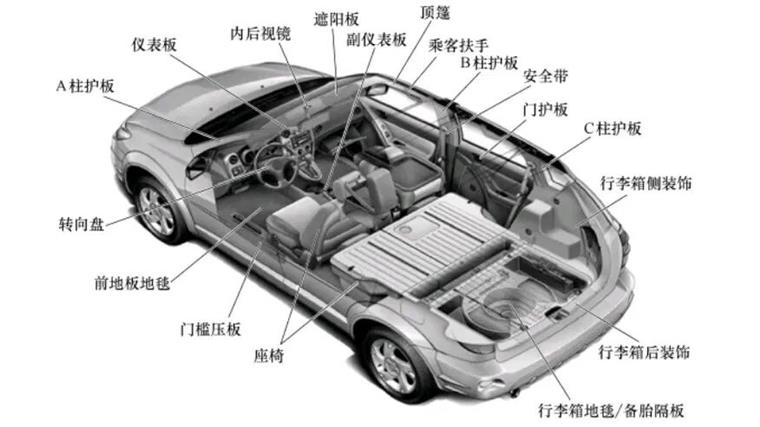

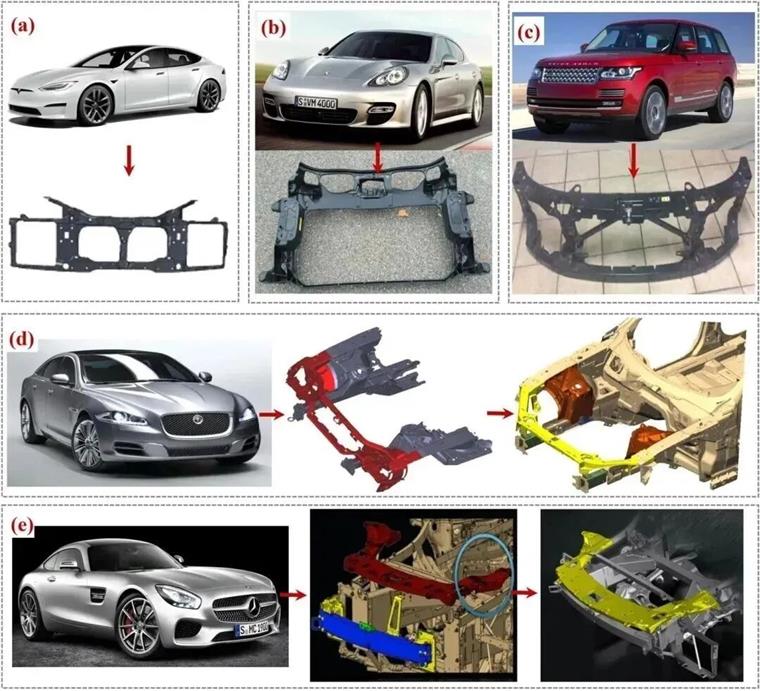

2025年,中国单车镁合金用量目标为25kg。以新能源汽车为例,年销量预计达1600万辆,仅此领域镁合金需求量就超过40万吨。叠加传统燃油车的升级需求,按2025年中国汽车总销量3290万辆预计,全行业镁合金需求有望突破70万吨。其中,铸造镁合金仍占据主导地位(占比超90%),主要应用于电池壳体、座椅骨架和前端模块等部件。半固态压铸技术推动了一体化部件的量产,如全球最大的一体化压铸镁合金后车体已推向市场,部分龙头车企目标实现单台车镁用量超50kg。

驱动因素包括:《有色金属行业稳增长工作方案(2025—2026年)》明确支持镁合金在锻造轮毂、一体化铸件等领域的推广;不锈镁合金技术突破进一步降低了成本壁垒。

2.2028年:快速增长期

预计2028年中国乘用车镁合金需求量将达60万吨,全行业需求突破90万吨。其中,新能源汽车贡献了70%以上的增量,单车镁合金用量提升至35-40kg。Mg-RE合金在高端车型的热管理部件中渗透率逐步提高,锻造镁合金逐步应用于轮毂和底盘等高强度部件。6600T超大型半固态成型设备的普及推动了车身结构件的集成化,镁合金在智能座舱电磁屏蔽壳体中的应用占比突破30%。

驱动因素包括:稀土成本下降与回收体系完善(回收率超95%)进一步优化经济性;产学研合作加速技术转化,如比亚迪与上海交大合作开发的不锈镁合金电机壳体实现了30%的减重效果。

3.2030年:成熟应用期

2030年,单车镁合金用量目标为45kg,占整车质量的4%,全行业需求量预计达130万吨。新能源汽车领域的镁合金需求占比超过80%,成为绝对主力市场。铸造镁合金与锻造镁合金的应用占比约为8:2,锻造镁合金在高端车型中的渗透率提升至15%。Mg-RE合金全面应用于发动机、变速箱等高温部件;半固态成型工艺覆盖60%以上的镁合金零部件,形成了多材料混合应用体系。

驱动因素包括:轻量化系数考核机制倒逼材料升级(纯电动乘用车轻量化系数需降低35%),叠加低空经济和机器人等领域的协同拉动,镁合金全产业链竞争力有望实现全球领先。

(二)全球汽车工业用镁合金前景

1.2025年:需求加速释放期

2025年,全球汽车用镁量预计将增长至80万吨,其中新能源汽车的镁用量占比提升至45%。欧美市场的单车镁合金用量达30kg,高于全球平均水平。中国占据全球需求的55%以上,凭借完整的产业链主导中低端市场;欧美则聚焦高端车型,Mg-RE合金与锻造镁合金应用占比达20%,中国在镁合金轮毂市场的供应占比超过40%。

2.2028年:全球化布局期

按21%的复合增长率测算,2028年全球汽车用镁量将达145万吨。发展中国家新能源汽车普及推动中低端需求增长,而高端市场保持稳定增速。中国仍为全球核心供应国(全球份额超60%),但欧美企业正加速本土化技术布局,印度和东南亚等新兴市场开始形成初级加工能力。铸造镁合金的主导地位稳固,而锻造镁合金在豪华品牌中的应用渗透率突破10%。

3.2030年:全面渗透期

全球汽车用镁量预计突破200万吨,其中新能源汽车领域的需求占比超过70%。中国在汽车零件镁压铸件市场的占比提升至40%以上,全球市场形成“中国主导原材料与中端制品、欧美主导高端应用、新兴市场承接加工环节”的格局。随着Mg-RE合金成本的下降,其应用将实现全球普及,锻造镁合金在一体化结构件中的应用取得突破,镁合金成为汽车轻量化的核心材料之一。

三、核心驱动因素

镁合金在中国及全球汽车领域快速发展的背后,是其性能、技术与政策的多重驱动:

1.性能刚需:车身减轻10%可使新能源汽车续航提升10%,镁合金的轻量化优势无可替代。此外,其减振性(阻尼系数为铝合金的10倍)和电磁屏蔽性(40-60dB)完美适配新能源汽车性能升级的需求。

2.技术突破:不锈镁合金解决了传统镁合金的耐蚀性难题,半固态成型工艺则实现了超大部件的量产,如6600T级设备已成功应用于一体成型车身结构件。这些技术进步显著扩展了镁合金的适用场景。

3.政策支持:中国《新材料产业发展指南》和全球“双碳”政策均以轻量化为导向,新材料首批次保险补偿等政策加速了市场培育。已于8月29日发布的国家标准GB/T 26649—2025《镁合金汽车车轮铸件》、GB/T 26650—2025《摩托车和电动自行车用镁合金车轮铸件》都将于2026年3月1日起实施。